場景一:設備定期維護,告別“拆了就扔”的浪費

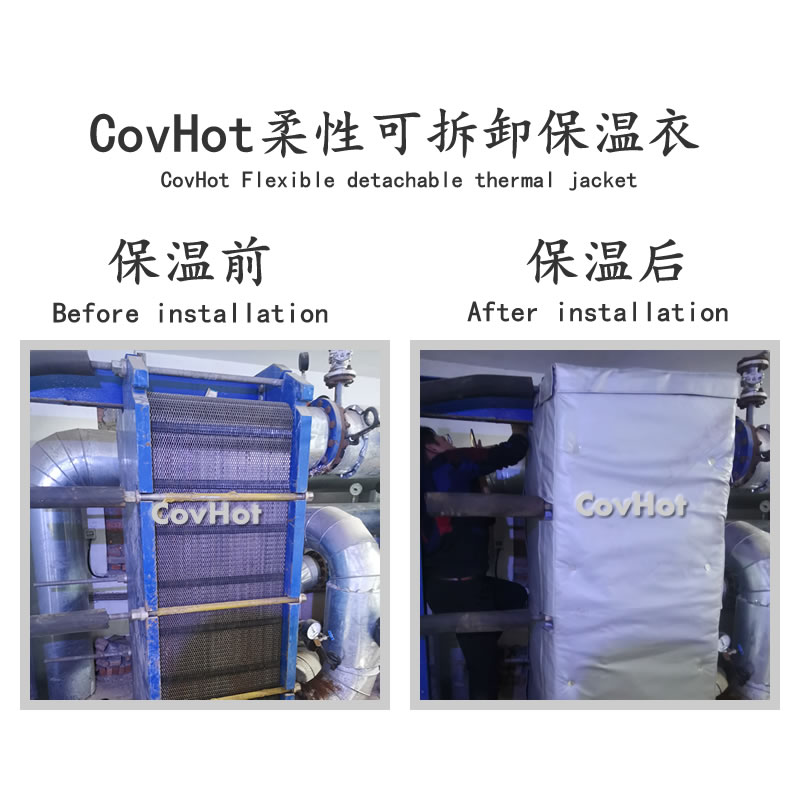

化工、電力、制藥等行業的管道、閥門、熱交換器,每月或每季度都需拆開檢修、更換部件。傳統保溫材料(如鋁皮包裹保溫棉)一旦拆除,要么破損無法復用,要么重新安裝需裁切新料,不僅浪費材料成本,還延長維護工時。

科好特可拆卸保溫套采用魔術貼+卡扣式設計,維護時只需解開固定件,即可完整拆下,待設備檢修完成后重新套回即可。以某化工廠閥門維護為例,傳統保溫拆裝需2小時/臺,材料復用率不足30%;使用可拆卸保溫套后,拆裝僅需20分鐘/臺,復用率達100%。

場景二:設備調試階段,應對“反復拆裝”的繁瑣

新設備安裝或老設備改造時,閥門位置調節、管道連接測試、溫度參數校準等環節,需要反復拆裝保溫層。傳統保溫材料拆一次、損一次,調試完成后往往需要重新采購安裝,既拖慢項目進度,又增加額外開支。

科好特可拆卸保溫套的柔性結構,能適配調試過程中的設備位置變化,即使反復拆裝50次以上,仍能保持完整形態與保溫性能。某電廠機組調試期間,使用可拆卸保溫套后,調試周期縮短30%,避免了3次傳統保溫材料的重復采購,直接節省成本超1.2萬元。

場景三:制藥清洗消毒,滿足“衛生無菌”的要求

制藥廠的反應釜,需每周進行高溫清洗或化學消毒,傳統保溫材料易吸附水汽、殘留清潔劑,不僅污染設備,還可能滋生細菌,不符合GMP等衛生標準。

科好特可拆卸保溫套耐清洗面料,消毒時可直接拆下,單獨進行高溫滅菌或化學清洗,避免保溫材料與設備交叉污染。其表面光滑不吸污,清洗后晾干即可復用,完美契合制藥行業“無菌生產”的嚴苛要求,同時減少因保溫材料污染導致的生產返工。

場景四:設備更換升級,避免“整體報廢”的損耗

工廠生產線升級、設備更新換代時,傳統保溫材料因與舊設備緊密貼合,無法適配新設備,只能整體拆除報廢,造成大量材料浪費。尤其對于定制化保溫層,單次報廢成本可達數千元。

科好特可拆卸保溫套支持“跨設備適配”——若新設備尺寸與舊設備相近,只需微調固定結構即可復用;若尺寸差異較大,還可返廠進行結構改造,復用率達70%以上。某汽車零部件廠生產線升級時,通過改造舊可拆卸保溫套,為3臺新設備節省了80%的新保溫采購成本,實現資源高效利用。

從定期維護到設備調試,從衛生消毒到升級換代,科好特可拆卸保溫套以“靈活應對多場景”的核心能力,解決了傳統保溫材料的四大痛點:減少材料浪費、縮短工時成本、滿足特殊標準、適配設備變化。它不僅是一款保溫產品,更是幫助企業降本增效、提升運維效率的“柔性保溫解決方案”。

在追求精細化管理與可持續發展的今天,選擇科好特可拆卸保溫套,就是選擇更靈活的保溫方式、更經濟的運維成本、更高效的生產保障。